Höchste Qualität, made in Germany

Was bedeutet das für dich?

Entwicklungs-/Produktionsschritte

Lerne unseren Workflow von der Idee bis zum fertigen Produkt kennen.

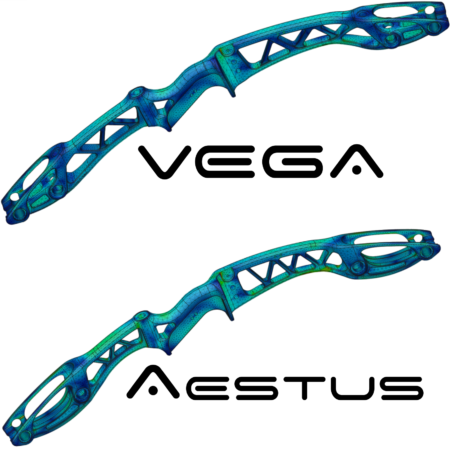

1. Design/Analyse

Unser Ziel: Innovative technische Lösungen mit elegantem Design verbinden, um Bogensportequipment in einer noch nie da gewesenes Qualität anzubieten.

Design und Analyse sind ein iterativer Prozess, also stark miteinander verknüpft. Ausgehend von einem Basisentwurf, werden Simulationen zur Belastungsanalyse durchgeführt, das Design daraufhin angepasst und erneut simuliert. Nachdem das grundsätzliche Design feststeht, werden verschiedene Finite Elemente Simulationen durchgeführt, um jeden einzelnen Geometrieparameter auf Steifigkeit, Dämpfung und Leichtbau zu optimieren. Auch wenn bereits all diese Anforderungen erfüllt werden, arbeiten wir stets daran unsere Produkte weiter zu optimieren.

2. Fertigung

Unser Ziel: Höchste Präzision und maximale Lebensdauer

Unsere Komponenten werden auf modernsten CNC-Maschinen und Bearbeitungszentren in Deutschland gefertigt. Für hochbelastete Bauteile setzen wir auf die in der Luft- und Raumfahrt bewährte Aluminiumlegierung EN AW 7075 und 1.4305 Edelstahl. So können wir eine maximale Lebensdauer unseres Equipments gewährleisten.

Die Einzelteile werden dabei aus vollem Material gefräst bzw. gedreht, um die höchste Präzision, Festigkeit und kleinste Toleranzen zu erreichen. Bei der Fertigung eines Mittelteils werden so aus dem massiven, über 10 kg schweren Aluminium-Block insgesamt ca. 90% des Materials zerspant.

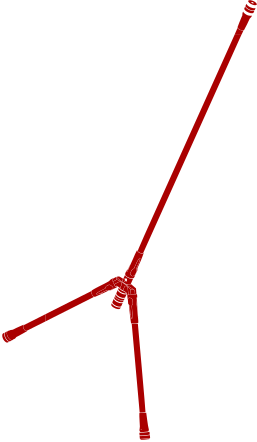

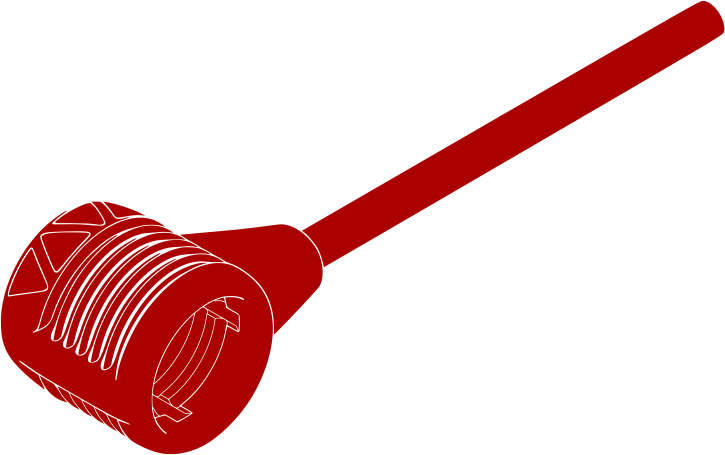

Die Carbon-Rohre für unsere Stabilisatoren werden von unserem Fertigungspartner in Deutschland im Prepreg-Wickelverfahren hergestellt. Dabei werden die Fasern um einen Kern gewickelt, der nach der Fertigstellung entfernt wird.

3. Eloxierung/Oberfläche

Unser Ziel: Individuelle Optik, hochwertige Haptik und minimaler Verschleiß

Um eine optimale und homogene Oberfläche zu schaffen, werden unsere Bauteile nach der Fertigung entweder händisch poliert oder mit Glasperlen gestrahlt. Anschließend wird an der Oberfläche des Aluminiums beim Eloxieren per Elektrolyse eine harte Schicht Aluminiumoxid erzeugt. Diese wird in einem weiteren Schritt in deiner Wunschfarbe eingefärbt. Auch hierbei setzen wir auf einen Partner in Deutschland, der spezielle Eloxal-Verfahren entwickelt, die Ergebnisse weit über dem handelsüblichen Durchschnitt erzielen.

Für unsere Mittelteile aus EN AW 7075 Aluminium werden wir ein besonderes Harteloxal-Verfahren anbieten, dass eine extrem harte und langlebige Oberfläche erzeugt. Die dickere und besonders harte Oxidschicht macht die Oberfläche absolut resistent gegen Abrieb und Kratzer. So sieht dein Bogen auch nach Jahren noch wie neu aus.

4. Montage/Qualitätskontrolle

Unser Ziel: Hervorragende Qualität und Präzision

Unser Equipment wird in Handarbeit montiert. Dafür nehmen wir uns für jedes Produkt viel Zeit und prüfen dabei jede Komponente auf unsere hohen Qualitätsansprüche. Nicht ausreichende Bauteile werden aussortiert. So garantieren wir eine einwandfreie Oberflächenqualität und Passgenauigkeit.

Die Stabilisatoren werden mit einem speziell für CFK entwickelten 2-K Klebstoff auf unserer präzisen Justage-Anlage verklebt. Damit stellen wir sicher, dass der Stabilisator zu 100% gerade ist.